Die Oberflächenmontagetechnik gehört zu den bevorzugten Techniken, die wir hier in den Produktionsstätten von Semecs einsetzen. Diese Technik ist bekannt für ihre hohe Effizienz und bietet eine große Bandbreite an flexiblen Lösungen. Dank der Entwicklung von oberflächenmontierten Bauelementen (SMDs) sowie ihrer Bestückung kann diese Technik heute optimal und effizient eingesetzt werden. Die spezifische Konstruktion der SMDs hat sich gegenüber den traditionell verwendeten Elektronikgehäusen mit Durchgangslöchern durchgesetzt, da diese einen großen Platzbedarf auf der Leiterplatte und eine manuelle Montage der Leitungen in den Löchern erforderten. Um die Anforderungen für eine erfolgreiche SMD-Bestückung zu erfüllen, durchliefen die SMDs zahlreiche Entwicklungsphasen, bis sie alle elektrischen und mechanischen Eigenschaften aufwiesen. Neben der SMD-Struktur sind zwei weitere Faktoren für eine erfolgreiche SMD-Bestückung entscheidend.

Zunächst die Entwicklung von Materialien, die für die Verbindung mit Stiften geeignet sind und die die elektrische Leitfähigkeit nicht beeinträchtigen und keine offenen Stromkreise verursachen. Die Lotpaste sollte nicht nur Metallpulver enthalten, das während der Lötphase schmilzt, sondern auch klebrige Eigenschaften besitzen, um die Bauteile vor und während der Lötphase fest zu halten. Darüber hinaus musste nach der Entwicklung geeigneter Materialien in Form der Lotpaste ein Prozess entwickelt werden, der SMDs dauerhaft auf Leiterplatten fixiert. Das Löten unter hohen Temperaturen hat sich zur Standardtechnik für die dauerhafte Montage von elektronischen Bauteilen auf Platinen entwickelt. Dabei verwandelt sich die Paste in einen festen Körper. Die Entwicklung in Bezug auf das Löten unter hohen Temperaturen stellte die Materialwissenschaftler vor die Herausforderung, optimale Materialien zu finden, die durch hohe Wärmewiderstandswerte gute Isolationswerte für elektrische Komponenten aufweisen.

Klassifizierung von SMD-Bauteilen

Oberflächenmontierte Bauelemente (Surface Mounted Devices - SMD) sind elektronische Bauteile, die während des SMD-Bestückungsprozesses auf Leiterplatten angebracht werden. Unabhängig von Größen- und Formunterschieden werden die SMD-Bauteile regelmäßig anhand ihrer elektronischen Funktionen klassifiziert.

Passive SMD-Bauteile - Kondensatoren und Widerstände

Bei passiven SMDs handelt es sich um elektrische Bauelemente, die zur Einstellung der Spannung und Stromstärke des elektrischen Stroms verwendet werden. Die Hauptbestandteile dieser Gruppe sind naturgemäß Kondensatoren und Widerstände. Eine untergeordnete Rolle spielen auch Quarze und Spulen, die aufgrund spezieller Anforderungen oft kundenspezifisch gefertigt werden. Aus diesem Grund gibt es keine weit verbreiteten Standards für ihre Herstellung. Kondensatoren und Widerstände werden hingegen standardisiert gefertigt. Diese Komponenten weisen möglicherweise die folgenden Standardkennzeichnungen auf: 1812, 1206, 0805, 0603, 0402 und 0201. Die Zahlen beziehen sich dabei auf die Abmessungen in Hundertstel Zoll. Der 0201 misst also 2 x 1 Hundertstel Zoll. Die Größe der Leiterplatten wird immer kleiner, während die Dichte der auf der einzelnen Leiterplatte positionierten Komponenten zunimmt. Die größeren Formate werden heute aufgrund ihres robusten Aufbaus und der Belegung großer Platinenflächen nur noch selten eingesetzt.

Widerstände werden aufgrund ihres Aufbaus in zwei verschiedene Gruppen unterteilt. Chip-Widerstände werden aus verschiedenen Materialien hergestellt, um den vorgesehenen Widerstand zu erreichen. Im Gegensatz dazu sind Netzwerkwiderstände aus mehreren in Reihe geschalteten Widerständen mit gleichem Widerstand aufgebaut, um die Spannung richtig aufzuteilen. Beide Widerstandstypen sind mit drei Ziffern beschriftet. Die drei Ziffern sind auf dem Widerstandskörper aufgedruckt und geben den Widerstandswert an. Die erste und zweite Ziffer stellen signifikante Ziffern dar, während die dritte Ziffer die 10er-Potenz ist, die die ersten beiden Ziffern multipliziert. Daher ist 352, eine Bezeichnung für 3500Ω.

Die Hauptaufgaben von Kondensatoren sind die Speicherung und Abgabe von elektrischer Energie entsprechend ihrer Kapazität. Es gibt mehrere Arten von Kondensatoren, wie z. B. Elektrolyt-, Glimmer-, Papier-, Folien-, unpolarisierte und Keramikkondensatoren. Der am häufigsten verwendete Kondensator in der SMD-Bestückung ist nach wie vor ein Keramik-Vielschichtkondensator (MLCC). Es handelt sich um einen dielektrischen Kondensator aus speziellen keramischen Materialien mit ausgezeichnetem Frequenzgang, hoher Genauigkeit und hoher thermischer Beständigkeit, die eine lange Lebensdauer ermöglicht. Eine weitere wünschenswerte Eigenschaft von Keramik-Vielschichtkondensatoren ist ihre kleine Kapazität, die regelmäßig im Bereich von 1F bis 1µF liegt und für die Leiterplattenherstellung geeignet ist. MLCC sind unterteilt in X7R, Y5V und C0G (NP0).

C0G (NP0) ist ein keramisches Material der Klasse I, das aus Neodym, Samarium und anderen ferroelektrischen Oxiden besteht. Die Kapazität ist unglaublich stabil mit einem maximalen absoluten Fehler von 0,3 % im Bereich von -55°C bis +125°C. Darüber hinaus beträgt die spezifische Kapazitätsänderung über die Lebensdauer weniger als 0,1 %, was mehr als fünfmal geringer ist als bei den meisten anderen Kondensatortypen. Die hohe Genauigkeit über die gesamte Lebensdauer, die in der Regel bis zu 20 Jahre beträgt, macht diesen Kondensator daher ideal für die Leiterplattenbestückung.

Dioden und Transistoren

Sowohl Dioden als auch Transistoren sind Halbleiter, die sich in einem Kunststoffgehäuse befinden. Sie werden über kleine, auf dem Gehäuse angebrachte Leitungen mit der Leiterplatte verbunden. Die Anschlussdrähte kommen direkt mit der Lotpaste in Berührung, die an bestimmten Stellen auf den Leiterplatten positioniert ist, wodurch eine feste und stabile Verbindung ermöglicht wird. Die Aufgabe des Transistors ist es, elektronische Signale zu verstärken oder zu schalten. Diese Funktion wird mit Hilfe von drei Anschlüssen ermöglicht: Kollektor, Emitter und Basis, die mit der Leiterplatte verbunden sind. Der Emitter-Übergang ist in Durchlassrichtung vorgespannt und besitzt einen kleinen Widerstand, während der Kollektor-Übergang in Sperrrichtung vorgespannt ist und einen hohen Widerstand besitzt. Bei der Diode handelt es sich dagegen um ein Gerät mit zwei Anschlüssen, das den Strom nur in eine Richtung fließen lässt. Der Stromfluss in der Schaltung erfolgt daher nur, wenn die Diode in Durchlassrichtung vorgespannt ist. Die Vorwärtsspannung bedeutet, dass das P-Typ-Material mit dem positiven Pol der Batterie verbunden ist, während das N-Typ-Material mit dem negativen Pol der Batterie verbunden ist. Daher ist die richtige Ausrichtung der Dioden während der Bestückungsphase entscheidend für eine korrekte SMD-Bestückung.

Integrierte Schaltungen (IC)

Fast alle Leiterplatten enthalten mindestens eine integrierte Schaltung. Ihre Einbeziehung in den SMD-Bestückungsprozess ist aufgrund der zahlreichen Funktionen, die sie übernehmen können, wie z. B. Verstärker, Mikroprozessor, Oszillator und Timer, praktisch obligatorisch. Ihre herausragenden Vorteile sind ihre Nenngröße, die mit dem Leiterplattendesign kompatibel ist, und die Fähigkeit, recht komplexe Aufgaben gleichzeitig zu erfüllen. Sie werden in Form von Chips mit speziellen Anlagen hergestellt, bei denen Dutzende von Transistoren, Kondensatoren und Widerständen in die Silikonhülle gepackt werden.

Da sie komplexe Aufgaben wie Berechnungen und Datenspeicherung in digitaler oder analoger Technik durchführen können, sind die Mikroprozessoren das Herzstück der Leiterplatten. Die digitale Technologie findet sich in PCs, Netzwerkgeräten und den meisten Geräten der Unterhaltungselektronik, während die analoge Technologie in der Radio- und Tonfrequenzverstärkung eingesetzt wird. Der Hauptunterschied zwischen diesen beiden ist die Art und Weise, wie sie die empfangenen elektronischen Signale wahrnehmen und verarbeiten. Die digitalen ICs verwenden Logikgatter, deren Ausgänge Werte von Einsen und Nullen sind. Es gibt einen Schwellenwert in Bezug auf die Amplitude des empfangenen Signals, unterhalb dessen der Ausgang Null ist, während stärkere Signale den Wert Eins ergeben. Der Schwellwert wird vom Ingenieur für jedes Gatter in der integrierten Schaltung programmiert und festgelegt. Auf der anderen Seite erhalten analoge ICs Signale, die sie mit Hilfe von linearen Funktionen kontinuierlich in programmierte Ausgaben umwandeln.

Die Kategorien sind die folgenden:

- Klein (SSI) mit weniger als 100 Transistoren

- Mittel (MSI)- 100 bis 10.000 Transistoren

- Groß (LSI) - 10.000 bis 100.000 Transistoren

- Sehr groß (VLSI)- 100.000 bis 1.000.000 Transistoren

- Ultra groß (ULSI) mit über 1 Million Transistoren

Die vorgestellten Gruppen integrierter Schaltungen unterscheiden sich auch deutlich in der Anzahl der benötigten Stifte für die Verbindung mit der Platine. So benötigen die kleinen Logikgatter in der Regel zwischen 14 und 16 Stifte, während die am weitesten verbreiteten VLSI bis zu 200 und noch mehr Stifte benötigen.

SMD-Bestückung durch Oberflächenmontagetechnik versus Durchsteckmontage

Die Durchsteckmontage gilt als herkömmliche Art der Montage von elektronischen Bauteilen und hat zahlreiche Nachteile. Die Löcher werden in die tieferen Schichten der Leiterplatten gestochen, um die elektrische Verbindung mit den montierten Komponenten zu ermöglichen. Daher müssen alle elektronischen Komponenten über Drähte verfügen, deren Durchmesser perfekt in die Bohrung passt. Das Problem, das bei der Durchsteckmontage auftrat, ist die unzureichende Festigkeit der Verbindung, die den Draht in der Bohrung hält. Weitere Probleme ergaben sich aus der Notwendigkeit, jedes elektronische Bauteil manuell auf der Leiterplatte zu platzieren, wenn der erforderliche Produktionsdurchsatz Hunderttausende von Leiterplatten erreichte. Infolgedessen konnte diese Technik den modernen Hyperproduktionsanforderungen nicht mehr gerecht werden, so dass ein dauerhafter Ersatz erforderlich war.

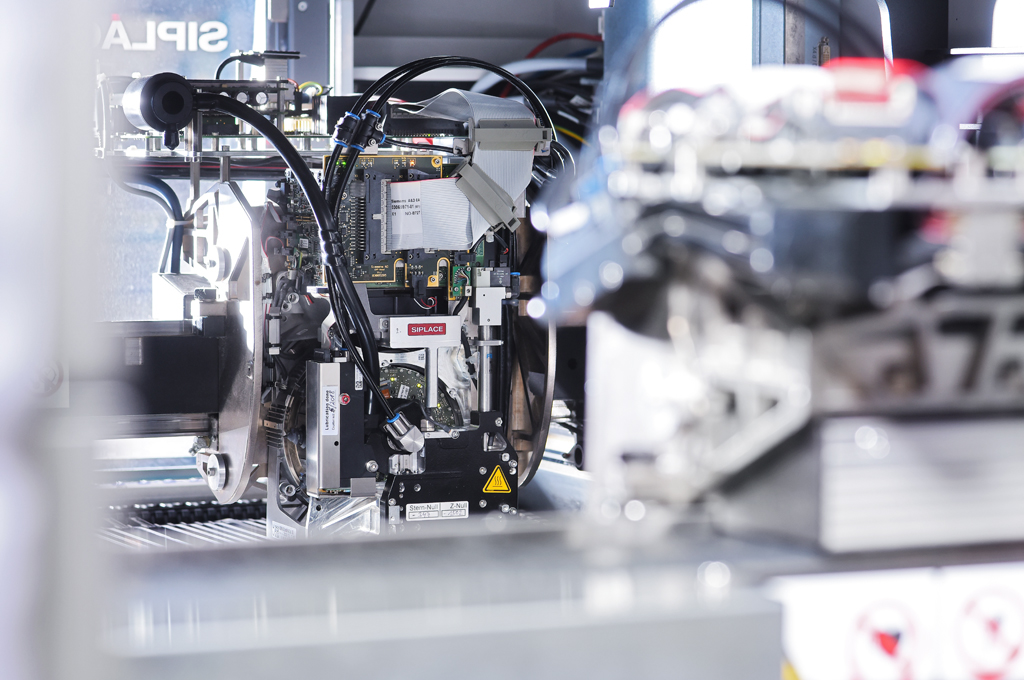

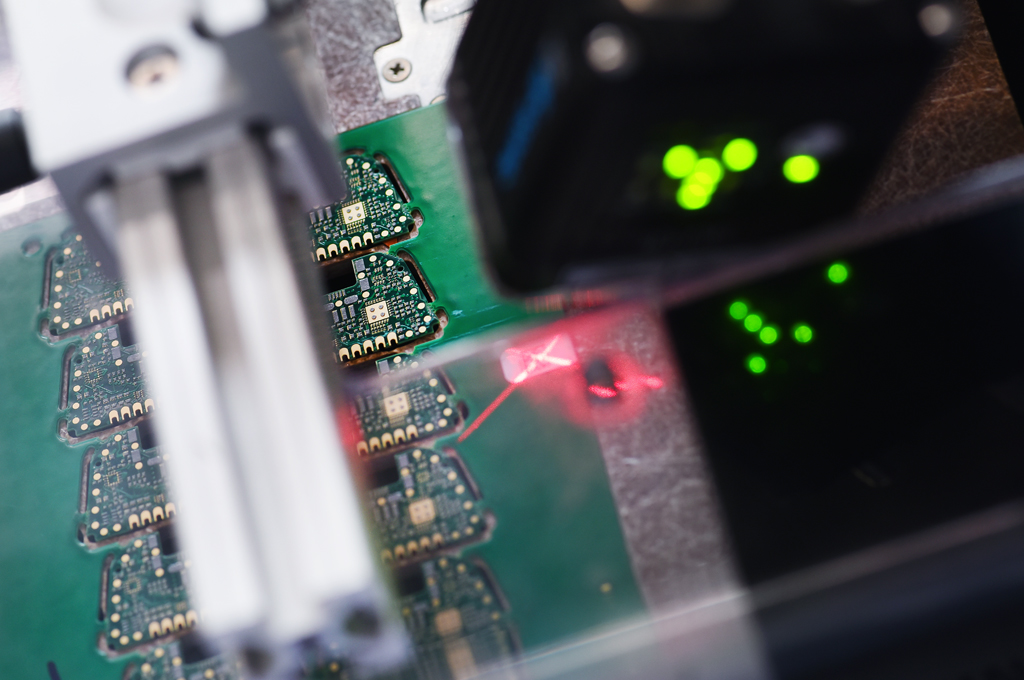

Das Team von Semecs setzt ausschließlich die SMD-Bestückung mit vollautomatischer Oberflächenmontagetechnik ein, die eine absolute Überlegenheit gegenüber der traditionellen Durchsteckmontage aufweist. Im Gegensatz zur konventionellen Bestückung werden bei der Oberflächenmontagetechnik die Stifte auf den Leiterplatten durch Auflöten auf die Pads befestigt. Daher werden fast alle SMD-Bauteile automatisch mit einem Bestückungsautomaten montiert, bis auf einige kleinere Gruppen, die eine manuelle Handhabung erfordern können. Das Semecs-Team schlägt in der Konstruktionsphase oft alternative flexible Lösungen vor, so dass alle Komponenten automatisch montiert werden können. Auf diese Weise ist die Montagepräzision deutlich höher, während die Produktionskosten zum beiderseitigen Vorteil von Hersteller und Kunde reduziert werden.

Mit dem Aufkommen der Oberflächenmontagetechnologie stieg der Bedarf an exzellenter thermischer Beständigkeit, um elektronische Bauteile vor hohen Temperaturen während der Lötphase zu schützen. Das Ergebnis dieser Notwendigkeit ist in den letzten Jahrzehnten die Entwicklung zahlreicher isolierender Polymer-Gehäuse, die als Hülle für SMDs fungieren. Diese enthalten innerhalb ihrer Struktur die elektronischen Komponenten. Außerdem wurde der richtige Aufbau des Kondensators oft in Frage gestellt, da die weit verbreiteten Tantalkondensatoren bei höheren Temperaturen entflammbar sind. Selbst gute Isolatoren können nicht vollständig sicherstellen, dass der Kondensator während der Lötphase nicht in Brand gerät. Das führte zur Entwicklung verschiedener Arten von hitzebeständigen Kondensatoren wie Elektrolyt- und Keramikkondensatoren, die in der modernen Leiterplattenherstellung weit verbreitet sind.

Neben der einfachen Bestückung und der Reduzierung der Herstellungskosten von Leiterplatten bietet die Oberflächenmontage noch einige andere bemerkenswerte Vorteile. Erstens ist die benötigte Leiterplattengröße viel kleiner, da oberflächenmontierte Gehäuse kleinere Abmessungen haben als durchkontaktierte Gehäuse. Folglich ist die Bauteildichte im Inneren der Platine viel höher, da eine große Anzahl von Bauteilen auf einer kleinen Fläche montiert werden kann. Und schließlich sind die oberflächenmontierten Gehäuse aufgrund einer speziellen Konstruktion sehr stabil. Daher stören sie nicht die elektromagnetischen Wellen, die von umliegenden elektrischen Geräten ausgesendet werden, was bei durchkontaktierten Bauteilen nicht der Fall war. Durch die steigende Anzahl elektronischer Geräte und den Bereich ihrer elektromagnetischen Abstrahlung wurden die Durchsteckgehäuse jedoch von Jahr zu Jahr anfälliger für Wechselwirkungen mit unerwünschten elektromagnetischen Wellen aus der Umgebung. Die unerwünschten Wellen und ihre Frequenzen übertragen Signale, die elektronische Bauteile empfangen und dann verarbeiten, anstatt programmierte Signale zu verarbeiten, was zu Fehlfunktionen von Leiterplatten führt. Dieses Phänomen kann bei Anwendungen in der Automobil- und Medizinindustrie ziemlich gefährlich sein, was ein weiterer Grund ist, warum die Durchsteckmontage ersetzt werden musste.